काठमाडौं । सरकारले देशभित्रै आत्मनिर्भर हुन सक्ने औद्योगिक उत्पादनको सूची तयार पारेको छ । सरकारले ४ महिना लगाएर अध्ययन गरेर सूची तयार पारेको हो ।

अध्ययनअनुसार चिया, विद्युतीय तार र कन्डक्टर, जुत्ता चप्पल, जस्तापाता र पेन्टमा देश आत्मनिर्भर बन्न सक्ने आँकलन गरिएको छ । पाँच वस्तुको हालको उत्पादन, देशको माग, उनीहरूको उत्पादन क्षमतालाई हेरेर निकालिएको हो ।

सरकारले देशभित्रै आत्मनिर्भर हुन सक्ने वस्तुको सूची बनाएर सोही तिर मात्रै ध्यान केन्द्रित गर्ने बताइरहेको थियो । त्यही भएर तत्कालका लागि पाँचवटा वस्तुको पहिचान भएको छ र सरकारले यी क्षेत्रको विकासमा लगानी गर्ने र अनुकूल नीति बनाउने तयारीसमेत थालेको उद्योग मन्त्रालयले जनाएको छ ।

यस्तो छ पाँचवटै उत्पादनको वास्तबिक अवस्था

चिया

चियामा प्रमुख उत्पादकहरू दुई किसिमका छन्– जसमा झापा जिल्लामा सीटीसी र पहाडी क्षेत्रमा परम्परागत अर्थोडक्स चिया, ग्रीन चिया, आदि प्रायः इलाम, पाँचथर धनकुटा, तेह्रथुम, ताप्लेजुङ र संखुवासभा जिल्ला आदि छन् ।

नेपालमा १ सय ४६ चिया इस्टेट र १४ हजार १४ साना चिया किसान छन् । १६ हजार ९ सय ५ हेक्टर क्षेत्रमा चिया खेती गरिएको छ । ठूला चिया इस्टेटहरूले ७२ प्रतिशत जमिन ओगटेका छन् । साना किसानहरू, जो मुख्यतया पहाडी क्षेत्रमा छन् र अर्थोडक्स चिया उत्पादन गर्छन्, बाँकी २८ प्रतिशत जमिनमा खेती गर्छन् ।

सन् ०१९/०२० मा कुल चिया उत्पादन करिब २४ हजार टन थियो, यसमध्ये सीटीसी चिया उत्पादन १४९७७.३ टन (६२ प्रतिशत), अर्थोडक्स चिया ८२५१.३ टन (३४ प्रतिशत) र हरियो र अन्य चिया ८८९.६७ टन (४ प्रतिशत) छ ।

चिया उद्योगको औसत क्षमता उपयोग सीटीसीको लागि करिब ६० प्रतिशत हो भने अर्थोडक्सको ४४ प्रतिशत छ । गत वर्षको वास्तविक माग ०१९/०२० को उत्पादन भन्दा ४ हजार टन बढी अर्थात २४११८.२७ टन छ ।पछिल्लो पाँच वर्षको मागको औसत वृद्धि २.६१ प्रतिशत रहेको छ । आगामी पाँच वर्षको औसत मागको वृद्धि ३.२ प्रतिशत रहने अनुमान गरिएको छ ।

नेपालमा चिया आयातको अवस्था हेर्दा सन्् २०१९÷२०२० मा प्रायः भारतबाट १९८ टन (९१ प्रतिशत) आयात गरिएको छ, त्यसपछि चीन १४ मेट्रिकटन (६.३७ प्रतिशत) रहेको छ । अन्य देशहरू श्रीलंका, टर्की, थाइल्यान्ड, मलेसिया, यूएई, इटाली र बंगलादेश आदिबाट पनि आयात गरिन्छ ।

आर्थिक वर्ष ०७६/०७७ मा ७ करोड ७४ लाख रुपैयाँको चिया आयात गरिएको छ । विगत पाँच वर्षमा चिया आयातको ट्रेण्ड घटेको पाइयो तर मूल्य भनेस्थिर छ । नेपालले सन् ०१९/०२० मा प्रमुख योगदानका रूपमा भारतलाई चियाको निर्यात गरेको छ । निर्यात गरेका अन्य देशहरू रसिया, जर्मनी, अमेरिका, जापान, चेक गणतन्त्र, चीन, सिंगापुर र अष्ट्रेलिया आदि हुन् ।

नेपालमा चिया निर्यातको अवस्था हेर्दा सन् ०१९/०२० मा प्रायः भारतमा १०८१६.३ टन (९६.७ प्रतिशत) गरिएको छ, त्यसपछि रसिया २०४.५ टन (१.८) रहेको छ । आर्थिक वर्ष ०७६/०७७ मा २ अर्ब ७८ करोड रुपैयाँको चिया निर्यात गरिएको छ । नेपालमा चियाको आयातको तुलनामा निर्यात ५० गुणा बढी छ । सन् २०१९/२०२० मा चिया उत्पादनको आधा चिया भारत र अन्य देशहरूमा निर्यात गरिएको छ ।

चियाको कच्चा पदार्थ भनेको स्थानीय चिया इस्टेट र साना फार्महरूमा उत्पादन गरिएको चिया बोटको तीन पातहरूको टुप्पा मात्र हुन् । सन् २०१९/२०२० मा चिया उत्पादन औसत ५२ प्रतिशतले बढेको छ, यद्यपि चिया बगैंचाको क्षेत्रफल भने विगतका वर्षहरूको तुलनामा ४१ प्रतिशतले कम देखिन्छ ।

नेपालमा दुई किसिमका चिया प्रविधि छन् अर्थात् सीटीसी र अर्थोडक्स र ती प्रायः भारतबाट लिइएको छ । चिया क्षेत्रले लगभग ७० हजार मानिसलाई प्रत्यक्ष र अप्रत्यक्ष रूपमा रोजगारी दिएको छ भने औसत ३० हजारलाई प्रत्यक्ष रोजगारी दिएको छ, जसमध्ये अधिकांश महिलाहरू छन्(लगभग ६० प्रतिशत) ।

विद्युतको माग लगभग २५ मेगावाट देखिए पनि खपत भने कम नै रहेको मानिन्छ । १२ चिया प्रशोधन उद्योगहरूले सरकारद्वारा अर्थाेडक्स चियाको गुणस्तर “राष्ट्रिय लोगो प्रयोग गर्न प्रमाणपत्र प्राप्त गरेका छन् । थोरैले जैविक चिया प्रमाणीकरण पाएका छन् । करिब २३ उद्योगले खाद्य स्वच्छता व्यवस्थापन प्रणाली प्रमाणीकरणका गरेका छन् ।

प्रायः चिया निर्माता र प्रोसेसरहरू साना स्केल (८४ प्रतिशत) छन्, केही मध्यम स्केल (१५ प्रतिशत) र बाँकी ठूला स्केल (२ प्रतिशत) छन् । कुल लगानी पुँजी लगभग ८ अर्ब ५ करोड रुपैयाँ रहेको छ ।

चिया प्रशोधन व्यवसायमा अनुभवको अभाव, आपूर्तिका मुद्दाहरू, व्यवसाय वातावरण अवरोध, श्रमिकहरूको सामाजिक र आर्थिक स्थिति आन्तरिक चुनौतीहरू हुन् भने चिया नीति, भारतीय चिया व्यापारी र सरोकारवाला, वैदेशिक निर्यात बढाउनमा अवरोध, प्राविधिक सहयोगको अभाव, निजी क्षेत्रको वित्तीय स्रोत, बजार प्रवेश अवरोध बाह्य चुनौतीहरू हुन् । निर्यातका लागि ट्यारिफ, निकासी प्रवद्र्धन, टिकाउको लागि वित्तीय समर्थन र दीर्घकालीन योजना र नीति सरकारी निकायहरूका लागि पृष्ठपोषण हुन् ।

उपयुक्त प्रजातिहरूको छनौट र वैज्ञानिक गुणस्तरको अनुसन्धान, प्राविधिक सीप विकाससँग सम्बन्धित मानव संसाधन तयारी, जैविक प्रमाणीकरण निकायको स्थापना, ब्रान्डको प्रवद्र्धन र सुदृढ बजार र मूल्य थप आदि चिया संघहरूले सुझाव दिएका छन् ।

नेपालमा उत्पादन हुने चियाको सम्पूर्ण कच्चा पदार्थ स्वदेशमा नै उत्पादन हुने गरेको छ । गत केही वर्षहरूको तथ्यांकलाई दृष्टिगत गर्दा वार्षिक उत्पादन २४११८ टन, खपत १३१५१ टन, आयात २१८ टन र निर्यात १११८५ टन देखिन्छ । यसरी आयातको तुलनामा निर्यात लगभग ५० गुणा बढिरहेकाले चियाको क्षेत्रमा नेपाल आत्मनिर्भर रहेको देखिएको छ ।

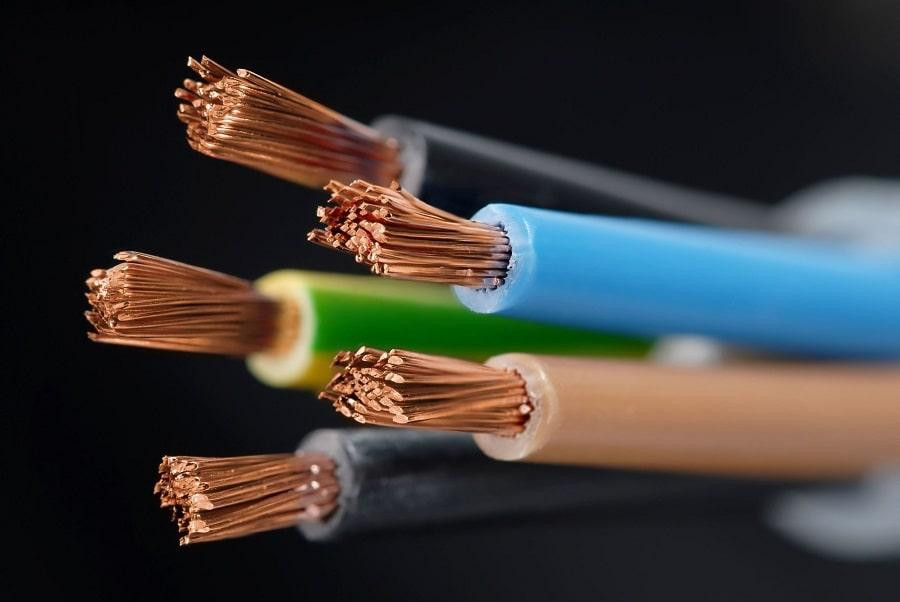

केबल र कन्डक्टर उत्पादन

नेपालमा हाल विद्यमान् २५ उद्योगहरूमध्ये नेपाल गुणस्तर चिन्ह प्राप्त १३ उद्योगहरूलाई अध्ययनको लागि छनौट गरिएको थियो । जसमध्ये प्रदेश १ मा एक उद्योग, प्रदेश २ बाट दुई, बागमती प्रदेशबाट चार, गण्डकी प्रदेशबाट एक र लुम्बिनी प्रदेशबाट दुई उद्योगहरू छन् ।

केबल र कन्डक्टरको वास्तविक माग उत्पादन क्षमता भन्दा धेरै कम छ । २५ केबल र कन्डक्टर उद्योगको औसत क्षमता उपयोग ४० प्रतिशत छ । विद्युतीय केबल र कन्डक्टरको पाँच वर्षको भविष्यको माग करीव १३ प्रतिशतले वृद्धि हुने अनुमान गरिएको छ ।

कन्डक्टरहरू धेरैजसो भारत र चीनबाट आयात गरिन्छन् भने लगातार ३८८ प्रतिशतले बढेको ट्रेण्ड छ । त्यस्तै, कपर वाइन्डिङ तारहरू ३८३ प्रतिशत ले, र को–एक्सियल केबलहरू बाहेक सबै केबल र कन्डक्टरहरूको आयात बढेको स्थिति छ ।

केबुल र कन्डक्टरहरू आयातको तुलनामा गत आर्थिक वर्षहरूमा धेरै कम र अनियमित निर्यात गरिएको छ । केवल कपर वाइन्डिङ

तारहरूले मात्र विगत चार आर्थिक वर्षहरूमा ( २०७२/०७३ मा ३८ किमिबाट ०७५/०७६ मा ३६९६३ किमी) उल्लेखनीय रुपमा निर्यात बढेको भेटिएको छ, तर यो अघिल्लो वर्ष (०७६/०७७) मा निर्यात गरिएको छैन । कच्चा पदार्थका रुपमा वार्षिक (वर्ष ०७६/०७७) तामाको तार यूएई, भारत र चीनबाट आयात ५८६६.६ टन र एल्मुनियम तार भारतबाट आयात ८७७५.९ टन रहेको छ ।

केबुल र कन्डक्टरका लागि प्रयोग गरिएको इन्सुलेटिङ सामग्री २१५४८ टन थाइल्यान्ड, दक्षिण कोरिया, ताइवान, जर्मनीबाट खरिद गरिएको देखिन्छ । यी सामग्रीहरू बाहेक केही सामग्रीहरू जस्तै जीआई तारहरू र स्ट्रिपहरू स्थानीय रूपमा खरीद गरिन्छ ।

नेपालमा केबुल र कन्डक्टरहरूको निर्माणका लागि प्रयोग गरिएको टेक्नोलोजी भारतीय, जर्मनी, बेलायत र चीनको रहेको छ । प्रक्रियाहरू अर्ध स्वचालित र म्यानुअल छन् । आजकल, एनिलिङ भाँडोको सट्टा केही उद्योगहरूमा अनलाईन प्रणाली प्रतिस्थापन गरिएको छ ।

केबल र कन्डक्टर उद्योगहरूले लगभग १००० प्रत्यक्ष र ५००० अप्रत्यक्ष रोजगार उत्पन्न गरेका छन् । तीमध्ये, करिब ५० प्रतिशत दक्ष र अर्धदक्ष जनशक्ति छन् ।

२५ केबल र कन्डक्टर उद्योगहरूको कुल बिजुलीको माग ५ मेगावाट छ जुन प्राधिकरणबाट पर्याप्त आपूर्ति भइरहेको छ । नेपालमा पिभिसी इन्सुलेटेड तार (घरमा प्रयोग हुन तारहरू) अनिवार्य नेपाल स्टाण्डर्ड चिन्ह अर्थात एनएस ३४४ छ भने एनएस २५९ एसिएसआर कन्डक्टरहरूका लागि अनिवार्य नभए पनि नेपाल विद्युत प्राधिकरण जस्ता ग्राहकहरूले यस उत्पादन प्रमाणीकरणका लागि अनुरोध गरिएको छ ।

धेरै जसो केबल र कन्डक्टर निर्माण उद्योगहरू आईएसओ ९००१ र आईएसओ १४००१ जस्तो व्यवस्थापन प्रणालीबाट प्रमाणित छन् । लगभग केबल र कन्डक्टर निर्माता र प्रोसेसर साना स्केलका छन् (८४ प्रतिशत), केही मध्यम स्केलका (१५ प्रतिशत) र बाँकी ठूला (२ प्रतिशत) छन् ।

केबल र कन्डक्टर निर्माण उद्योगहरूको कुल लगानी लगभग ८.५ अर्ब रुपैयाँ रहेको छ । कच्चा पदार्थ, पर्याप्त बिजुली आपूर्ति, राष्ट्रिय र अन्तर्राष्ट्रिय प्रतिस्पर्धी बिडिङ (एनसीबी/ आईसीबी) खरिद गर्न प्राधिकरणलाई र एनसीबी खरिदलाई नेपाली उत्पादकहरूको लागि भन्सार आन्तरिक र बाह्य चुनौती हो ।

कच्चा पदार्थका लागि ट्यारिफ, आवश्यक योजना र निर्यातका लागि नीतिहरू, प्राधिकरणको टेन्डर आवश्यकताहरू र दीर्घकालीन योजना र केबल र कन्डक्टर उद्योगहरूको दिगोपनका लागि नीति सरकारी निकायहरूको फिडब्याक हुन् ।

सरकार र परियोजनाहरूका लागि स्थानीय उद्योगहरूको टेन्डर प्रतिस्पर्धा, तेस्रो देशहरूबाट कच्चा पदार्थको आयातका लागि सहयोग एनईईएमएद्वारा दिएका सुझावहरू हुन । अधिकांश केबल कण्डक्टरको उत्पादनमा प्रयोग हुने कच्चा पदार्थ तामाको र आल्मूनियमको तार र इन्सुलेसन सामग्री भारत, चीन, थाइल्याण्ड, ताइवान, जर्मनी, दक्षिण कोरिया आदिबाट आयात गरिएको छ ।

केही न्यूनतम कच्चा पदार्थहरू जस्तै जिआइ तारहरू, स्ट्रिप्सहरू आदि देशभित्रबाट नै खरिद गरिन्छ । समग्रमा देशभित्र रहेका केबल कण्डक्टर उद्योगहरू देशभित्रको मागलाई धान्न सक्षम रहेता पनि आयात भने राम्रो परिमाणमा आएको देखिन्छ ।

देशमा कण्डक्टरको उत्पादन क्षमता २४० हजार किमी, घरायसी प्रयोजनको तारको १० लाख किमी, एबीसी केबलको १० हजार किमी, पावर केबलको १२ हजार किमी र एक्सएलपीई केबलको २० हजार किमीमध्ये हाल उत्पादन एबीसी कन्डक्टरको उत्पादन ८० हजार किमी, घरायसी प्रयोजनको तारको ४ लाख किमी, एबीसी केबलको ६ हजार किमी, पावर केबलको ९ हजार किमी र एक्सएलपीई केबलको ५ हजार किमी छ ।

जुत्ताचप्पल उद्योग

नेपालमा करिब ६ वटा ठूला जुत्ताचप्पल उद्योगहरू, १५ मध्यम स्तरका उद्योगहरू, ३०० साना उद्योग र १२०० लघु–उद्योगहरू छन् । जसमध्ये ३० उद्योग, प्रदेश २ बाट दुई र बाँकी २८ बागमती प्रदेशबाट) लाई अध्ययनका लागि छनौट गरिएको छ ।

वार्षिक जुत्ताचप्पलको उत्पादन वर्ष ०७६/०७७ मा वृद्धि गरी ४.५ करोड जोडी छ । क्षमता उपयोग ३७ प्रतिशत देखिन्छ । जुत्ताचप्पलको उत्पादन क्षमता आर्थिक वर्ष ०७६/०७७ मा करीव २ प्रतिशतले वृद्धि भएको छ । त्यस्तै गरी, वार्षिक उत्पादन ५० प्रतिशतले वृद्धि भएको छ ।

जुत्ताचप्पलको वार्षिक माग ७.२७ करोड जोडी रहेको छ भने वर्ष ०७६/०७७ मा नेपालमा केवल ४.५ करोड जोडी घरेलु आपूर्ति छ ।

फुटवेयरको माग ०७७/०७८ मा करिब नौ करोड जोडी हुने अनुमान छ र २०८१/ ०८२ मा अर्थात पाँच वर्षमा २८ प्रतिशत वृद्धि गरी ११ करोड जोडीमा पुग्ने अनुमान गरिएको छ । जुत्ताचप्पलको आयात, वर्ष २०७४ मा सबैभन्दा बढी ३.९ करोड जोडी रहे पनि मूल्यको तुलनामा वर्ष २०७५/७६ मा सबै भन्दा ज्यादा करिब ७५ करोड रुपैयाँ बराबरको आयात रहेको छ ।

०७६/०७७ मा नेपालबाट जुत्ता चप्पलको निर्यात ५६.६ लाख जोडी छ र यसको मूल्य १६ करोड रुपैया छ, जुन पछिल्ला वर्षको तथ्यांकभन्दा उच्च हो । जुत्ताचप्पल उत्पादनका लागि प्रयोग हुने कच्चा पदार्थ चीन र भारतबाट आयात गरिन्छ (८० प्रतिशत) र अन्य बाँकी तेस्रो देशहरूबाट रहेको छ । भैंसीको काँचो छाला भारतमा निर्यात गरिन्छ र फेरि टेनिङ गरेको गुणस्तरीय छाला भारतबाटै आयात हुन्छ ।

\नेपाली फुटवेयरको अधिकतर उत्पादन प्रक्रिया म्यानुअल रहेको छ र उनीहरूले चिनियाँ, इटालियन, ताइवान र भारतीय प्रविधि अपनाएका छन् । जुत्ताचप्पल उद्योगहरूले लगभग ७० हजार प्रत्यक्ष र अप्रत्यक्ष रोजगार सिर्जना गरेका छन् । तीमध्ये, करिब ६० प्रतिशत जनशक्ति दक्ष र अर्धदक्ष छन् । कुल विद्युत माग करिब १० मेगावाट रहेको छ जुन नेपाल बिद्युत प्राधिकरणबाट उपलब्ध छ ।

नेपालमा जुत्ताचप्पल लागि अनिवार्य मापदण्ड छैन तर केहि ग्राहकहरूले आईएसओ ९००१ प्रमाणित भएका उत्पादनहरूको माग गर्छन् त्यसैले केही उद्योगहरू आईएसओ ९००१ः२०१५ प्रमाणित छन् । जुत्ताका लागि परीक्षण विधिहरू नेपाल स्टाण्डर्डमा उपलब्ध छन् भने नेपाल आर्मी, नेपाल पुलिस जस्ता संस्थाले परिक्षण गराएर मात्रै खरिद गर्ने गर्छन् ।

नेपाली जुत्ताचप्पल उद्योगमा १२ अर्ब रुपैयाँ लगानी भइरहेको छ । कच्चा पदार्थको प्रकृतिको पहिचान, केही कच्चा पदार्थका आयात करमा छुट, निर्यात जुत्ताचप्पलको गुणस्तरमा उच्च बजार प्रतिस्पर्धा, खुला सीमा, जुत्तामा आधुनिक प्रविधिको अभाव, कुशल श्रमिकको अभाव, जुत्ताचप्पल क्षेत्रको विकास, सरकारको नियम, आयातित कच्चा पदार्थ, लगानी क्षमता र आयातकर्ताहरूद्वारा न्यून गुणस्तरीय कच्चा पदार्थको आपूर्ति, जुत्ताचप्पल संघद्वारा प्रदान गरिएको प्रमुख आन्तरिक र बाह्य चुनौतीहरू, पृष्ठपोषण र सुझाव हुन् ।

समग्रमा जुत्ताचप्पलमा प्रयोग हुने कच्चा पदार्थहरू लगभग ८० प्रतिशत भारत र चीनबाट हुने गरेको र अन्य बाँकी तेस्रो मुलुकबाट आयात गर्ने गरिएको छ । गत तीन वर्षको तथ्यांकलाई हेर्दा देशभित्रको माग ७.२७ करोड जोर, आयात ३.९ करोड जोर र निर्यात ५६.६ लाख मात्र रहेको छ ।

त्यस्तै आउँदो ०८१/०८२ सम्मको माग लगभग ११ करोड जोर रहेको छ । देशभित्रका उद्योगका उत्पादन क्षमता ४० प्रतिशतभन्दा कम रहेको हालको परिस्थितिमा यसलाई ९० प्रतिशतसम्म पु¥याउने वातावरण बनेमा कच्चा पदार्थ विदेशमा भर पर्ने गरी जुत्ताचप्पल उत्पादनमा आत्मनिर्भर हुने प्रवल सम्भावना देखिन्छ ।

पेन्ट उद्योग

नेपालमा पेन्ट उत्पादन क्षमता लगभग २ लाख टन छ । त्यस्तै गरी, आर्थिक वर्ष ०७६/०७७ मा पेन्टको वार्षिक उत्पादन लगभग १ लाख १८ हजार टन. छ । पेन्ट उद्योगको औसत क्षमता उपयोग ५९ प्रतिशत रहेको छ । आर्थिक वर्ष ०७६/०७७ मा पेन्टको वार्षिक माग १ लाख ३० हजार मेट्रिक टन थियो । नेपाली पेन्ट उद्योगको वर्तमान बजार करिब २० अर्ब रुपैयाँ रहेको छ ।

लगभग सबै माग (९० प्रतिशत भन्दा बढी) घरेलु उत्पादकहरूले पूरा गर्छन्, किनकि आर्थिक वर्ष ०७६/०७७ मा मात्र ९४४८ मेट्रिक टन रंग भारतबाट आयात भएको छ । भविष्यको पेन्टको माग प्रत्येक वर्ष लगभग ५.२ प्रतिशतले वृद्धि हुने अनुमान गरिएको छ ।

आर्थिक वर्ष २०७६/.७७ मा पेन्टको आयात मात्रा ७० प्रतिशतको वृद्धिसँग ९४४८ टन । नेपाल पेन्ट उत्पादक संघ (एनपीएमए) सँग सम्बन्धित १९ रंग उत्पादन उद्योगहरू छन्, १३७ साना र घरेलु उत्पादन उद्योगहरू घरेलु तथा साना उद्योग विभाग, नेपालअन्तर्गत दर्ता छन् ।

उद्योग विभागमा (डीओआई) दर्ता १२ साना र मझौला पेन्ट उद्योगहरूमध्ये ११ वटा उद्योगहरू अध्ययनका लागि छानिएका थिए जहाँ एक उद्योग प्रदेश १, दुई प्रदेश–२ र बाँकी बागमती प्रदेशबाट छानिएका छन् । पेन्टको उत्पादनका लागि प्रयोग हुने कच्चा पदार्थ प्रायः भारतबाट आयात गरिन्छ । नेपालमा पेन्ट उत्पादनको सबै उत्पादन प्रविधि अर्ध स्वचालित र स्वचालित छन् । तिनीहरूले अधिकतर भारतीय प्रविधि प्रयोग गरेका छन्(टेपको, टोय्यान आदि)।

पेन्ट उद्योगले लगभग ५६०० प्रत्यक्ष र अप्रत्यक्ष रोजगार श्रृजना गरेका छन् । तीमध्ये, करिब ३० प्रतिशत दक्ष र अर्धदक्ष जनशक्ति छन् । पेन्ट उद्योगको कुल बिजुली माग १४.५ मेगावाट छ जहाँ ५० प्रतिशत बिजुली ठूला चार उद्योगले माग गरेका छन् ।

नेपालमा पेन्टका लागि नेपाल स्टाण्डर्ड (एनएस) अनिवार्य नभए पनि ११ उद्योगले उत्पादन मापदण्ड प्राप्त गरेका छन् । एसियन पेन्ट, पशुपति पेन्ट, बर्जर पेन्ट, जे एण्ड एन (नेपाल) आदि केहि ठूला उद्योगहरू अन्तर्राष्ट्रिय प्रणालीहरू जस्तै आईएसओ ९००१, आईएसओ १४००१ बाट प्रमाणित भएका छन् ।

पेन्टमा शिशाको मात्रा हुनु स्वास्थ्य जोखिम हो, यद्यपि नेपालमा पेन्टमा ९० पीपीएम शिशाका लागि अनिवार्य मापदण्ड बनाइएको छ । पेन्टमा अस्थिर जैविक यौगिकहरूको कारण दुवै स्वास्थ्य र वातावरणीय प्रभावहरू हुने सम्भावना छ ।

नेपालमा पेन्ट उद्योगहरूको कुल पुँजी १०.८ अर्ब रुपैयाँ रहेको छ । यहाँ ६ ठूला उद्योगहरू छन्, नौ मध्यम स्तरका उद्योगहरू छन्भने बाँकी साना उद्योगहरू छन् । स्थानीय रूपमा प्राविधिक जनशक्तिको उपलब्धता र उच्च छोड्ने दर, सरकारी निकायको सञ्चार र समन्वय, विदेशी र बहुराष्ट्रिय उत्पादनमा उपभोक्ता आकर्षण, अस्वस्थ्यकर बजार प्रतिस्पर्धा र उद्योग तथा व्यापारीहरूको लागि समान भन्सार शुल्क पेन्ट उद्योगहरूले सामना गरिरहेका प्रमुख चुनौतीहरू हुन्।

पेन्ट्समा प्रयोग हुने कच्चा पदार्थ भारतबाट आयात हुन्छ । नेपालमा पेन्ट उत्पादन क्षमता लगभग २ लाख मेट्रिकटन छ । त्यस्तै गरी, आर्थिक वर्ष ०७६/०७७ मा पेन्टको वार्षिक उत्पादन लगभग १ लाख १८ हजार मेट्रिक छन् छ भने पेन्ट उद्योगको औसत क्षमता उपयोग ५९ प्रतिशत छ । आर्थिक वर्ष ०७६/०७७ मा पेन्टको वार्षिक माग १ लाख ३० हजार मेट्रिक टन थियो । नेपाली पेन्ट उद्योगको वर्तमान बजार करिब २० अर्ब रुपैयाँ छ । लगभग सबै माग (९० प्रतिशत भन्दा बढि) घरेलु उत्पादकहरूले पूरा गर्छन्, किनकि आर्थिक वर्ष ०७६/०७७ मा मात्र ९४४८ मेट्रिक टन रंग भारतबाट आयात भएको छ ।

यसरी हाल भइरहेको ५९ प्रतिशतको उत्पादन क्षमतालाई ८०–९० प्रतिशतसम्म पुर्याउन सक्ने वातावरण बनाउन सकेमा आउँदो पाँच छ वर्षलाई समेत कच्चा पदार्थ विदेशी भए तापनि पेन्ट उत्पादनमा नेपाल आत्मनिर्भर हुने देखिन्छ । आयात निकै कम भएकोले सरकारी नीतिमा केही परिवर्तन गरेमा पूर्णरुपमा आयात बन्द भइ देशभित्र भएका उद्योगका उत्पादन क्षमता बढ्न जान्छ ।

जस्तापाता उद्योग

नेपालमा पाँच जस्तापाता निर्माण उद्योगहरू सञ्चालनमा छन् जसमध्ये चार उद्योग हाल चलिरहेका छन् र एउटा (जगदम्बा स्टिल्स) लगभग अन्तिम चरणमा छ । चारउद्योगहरू प्रदेश–२ मा अवस्थित छन् भने एउटा प्रदेश १ मा छ । जस्तापाता उत्पादनको उत्पादन क्षमता हाल ६ लाख मेट्रिक टन छ । जाहाँ वार्षिक उत्पादन ०७६/०७७ मा २ लाख ९८ हजार मेट्रिकटन छ र औसत क्षमता उपयोग ६३.३ प्रतिशत छ ।

जस्तापाताको माग र आपूर्ति गत वित्तीय वर्ष ०७६/०७७ मा करिव ३ लाख मेट्रिक टन रहेको छ । आर्थिक वर्ष ०७५/०७६ र ०७६/०७७ मा जस्तापाताको आयात मात्रा क्रमशः १६३३ मेट्रिक टन र २७६० मेट्रिक टन छ । आयातको वृद्धिदर वर्ष ०७५/०७६ भन्दा ०७६/०७७ को ७० प्रतिशत बढी छ ।

आर्थिक वर्ष ०७६/०७७ मा आरती स्ट्रिप्सले मात्र १० हजार ४०० मेट्रिक टन जस्तापाताको निर्यातको गरेको छ । अघिल्लो वर्षको भन्दा यस वर्ष आधाभन्दा कम निर्यात रहेको छ । जस्तापाताको निर्यातको तथ्यांक भन्सार विभागको वैदेशिक व्यापार तथ्यांकमा नदेखिएको तर जस्तापाताको लागि आवश्यक तयारी रोल्ड सिटहरू निर्यात गरेको देखिन्छ ।

प्रायः सबै मागहरू घरेलु उत्पादकहरूले पूरा गर्दछन्, किनकि ०७६/०७६ मा मात्र २७६० मेट्रिकटन जस्तापाता मात्र आयात गरिएको छ । उद्योगपतिले दिएको सुझावअनुसार भविष्यमा माग हरेक वर्ष करिब ७.३ प्रतिशतले बढ्ने अनुमान छ । नेपालमा उत्पादन हुने जस्तापाताको उत्पादनका लागि आवश्यक पर्ने सबै जसो कच्चा पदार्थ सीआर सीट, केमिकल्स भारत लगायत अन्य मूलुकबाट आयात हुन्छ ।

नेपालमा फलामका जस्तापाता सिटको सबै उत्पादन प्रबिधि अटोमेटिक छन् । १९८३ मा हुलास स्टिल्स उद्योगले जापानीज प्रविधिको प्रयोग नेपालमा पहिलो पटक स्थापना गरेको थियो ।

उसले अर्को लाइन चीनको विश्व प्रख्यात प्रविधि गल्वालमको पनि स्थापना गरेको छ भने यो प्रविधि आराती स्ट्रिप्सले पनि जडान गरेको छ । जस्तापाता उद्योगहरूले लगभग १५०० प्रत्यक्ष र अप्रत्यक्ष रोजगार सिर्जना गरेका छन् । तीमध्ये, करिब ४० प्रतिशत दक्ष र अर्धदक्ष जनशक्ति हुन् । जस्तापाता उद्योगको कुल बिजुली माग ६२ मेगावाट देखिन्छ जसमा अन्य फलाम र इस्पात उत्पादनहरू पनि पर्छन् ।

जस्तापाताको मात्र वास्तविक बिजुली खपत वर्तमान अवस्थामा करिब १० मेगावाट मात्र छ । नेपालमा जस्तापाताका लागि अनिवार्य मापदण्ड (एनएस) रहेको छ, यद्यपि केवल दुई ठूला उद्योगहरूले मात्र एनएस १४१ पाएका छन र सबै उद्योगहरूले अन्तर्राष्ट्रिय व्यवस्थापन प्रणाली अर्थात आईएसओ ९००१ र आईएसओ १४००१ द्वारा प्रमाणित छन् ।

जस्तापाताको उत्पादनले वातावरणमा केही प्रभाव पर्छ किनभने उनीहरूले एसिड, पेन्ट र रसायन प्रयोग गर्दछन्। नेपालका जस्तापाता उद्योगहरूमा कुल पुँजी करिव २.५ अर्ब रुपैयाँ लगानी छ ।

जस्तापाता उद्योगका लागि चुनौतीहरू यस्ता छन्

विद्यमान चार उद्योगले जस्तापाताका लागि धेरै जसो नेपालको माग पूरा गरेको छ । वर्तमानमा नेपाल जस्तापातामा लगभग आत्मनिर्भर छ ।

यद्यपि ठूलो समूहको एक उद्योग लगभग स्थापित हुँदैछ र अप्रिल २०२१ सम्ममा उत्पादन सुरु गर्ने पूर्वानुमान गरिएको छ, यसले उद्योगहरूको क्षमता उपयोग घटाउनेछ ।

आजकल घरका छतमा प्रयोग गरिएको पाता, आकर्षक र हल्का प्लास्टिक, फाइबर सिट र टाइलले प्रतिस्थापन गर्दैछ जुन जस्तापाता शीटको मागलाई असर गरिरहेको छ ।

वर्ष २०७२ को ठूलो भूकम्पपछि ग्रामीण क्षेत्रका परम्परागत घरहरू कंक्रिट घरको साथ बदलिएका छन् । यसैले जस्तापाताको माग घटेको देखिन्छ ।

नेपालमा उत्पादन हुने जस्तापाताको उत्पादनका लागि आवश्यक पर्ने सबै जसोकच्चा पदार्थ सीआर सिट, केमिकल्स भारत लगायत अन्य मुलुकबाट आयात हुने गर्दछ ।

हाल देशको मागको ९९ प्रतिशत स्वदेशी उद्योगले पूरा गरेको देखिन्छ जबकी औसत उत्पादन क्षमता ६३ प्रतिशतको हाराहारीमा छ । नयाँ स्थापना हुने उद्योग र हालका उद्योगहरूका उत्पादन क्षमता बढाएमा थोरै मात्रामा आयात भई राखेको जस्तापातालाई सजिलैसँग प्रतिस्थापन गर्न सकिन्छ ।

यसरी कच्चा पदार्थका लागि बाहिरी मुलुकमा भर पर्नु परेता पनि देशभित्रका जस्तापाता उत्पादनले देशको माग सजिलैसँग धान्न सक्ने देखिएकाले यसमा आत्मानिर्भर मान्न सकिन्छ ।